颠覆传统!载气辅助卸料装置(CAD)如何破解高能球磨工业化难题?

2025-04-26 184

在纳米材料、金属合金等高端材料的制备过程中,高能球磨技术因其优异的加工性能被广泛应用。然而,传统卸料方式效率低下、能耗高、粉末残留多等问题,一直是制约工业化生产的"卡脖子"难题。今天,我们要介绍一项突破性技术——载气辅助卸料装置(CAD),它正在重新定义高能球磨的生产效率!

一、传统卸料之痛:效率低、损耗大传统重力卸料通常需要30-60分钟,且面临两大痛点:

1. 粉末残留严重:腔体死角易积料,回收率不足90%;

2. 二次污染风险:高速转子持续运转可能导致粉末过热或变形。

如何实现快速、彻底、低损伤的卸料?CAD技术给出了完美答案。

二、CAD技术:气体动力学赋能高效卸料

原理:通过向研磨腔注入惰性气体(如氩气),形成封闭循环气流,将粉末"吹扫"至分离系统,实现气固高效分离。

四大核心优势:

✅ 效率提升10倍:卸料时间缩短至5-10分钟,粉末回收率近100%;

✅ 节能降耗:转子低速运行,能耗降低50%以上;

✅ 零污染:惰性气体保护,杜绝氧化,特别适合电池材料、金属粉末;

✅ 自动化控制:支持一键式卸料,无缝衔接批量生产。

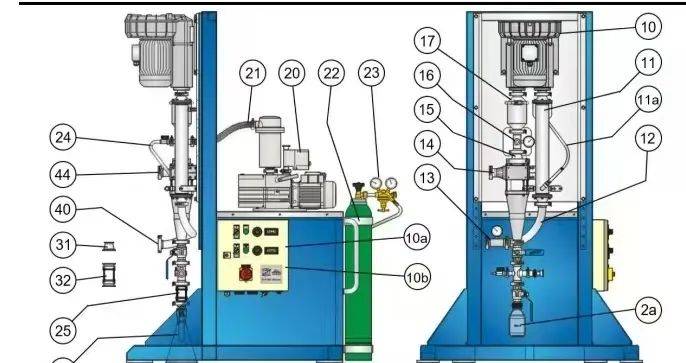

三、硬核技术拆解:CAD的智能设计**

一套完整的CAD系统堪称"工业艺术品",其创新模块包括:

1. 涡轮驱动系统:侧通道涡轮提供超稳气流,速度精准可控;

2. 智能热管理:内置热交换器,实时调节气体温度,避免粉末热损伤;

3. 自适应接口:独创侧向气流适配器,杜绝管道堵塞;

4. AI控制中枢:通过AI工控软件实现气压、转速、流量全自动调节。

四、应用场景:从实验室到千吨级产线**

CAD技术已成功应用于:

纳米材料:如氧化物弥散强化合金(ODS)的连续制备;

电池材料:锂电极粉体的无氧卸料,水分含量<50ppm;

3D打印粉末:钛合金、铝合金的高纯度回收。

未来,CAD还可拓展至半连续生产模式,实现"研磨-卸料-包装"全流程无人化。

载气辅助卸料装置(CAD)通过气动力学与智能控制的融合,彻底解决了高能球磨的卸料瓶颈。它不仅是一项技术升级,更是推动新材料领域从实验室走向规模化生产的关键引擎。